from:http://www.eygle.com/archives/2004/12/aeeaoaooieuuei.html

1957年IBM公司研制成功的IBM 350(RAMAC)是第一台真正意义上的硬盘存储器。它由许多片直径为61厘米的盘片组成,盘片由一台电动机带动,只有一个磁头,磁头上下前后运动起来 寻找要读写的磁道,和现在的硬磁盘机几乎没有什么根本性的差别,它的体积很大,但存储容量只有5MB。2000年8月,IBM公司发布了目前体积最小的硬 盘Micordriver,盘片直径大约是2.54厘米,而存储容量却达到了2000MB。相比之下,磁盘技术的发展真的是突飞猛进。

真正意义上的硬盘发展的历程碑应该是1973年,IBM 3340硬盘开始应用的温彻斯特技术,这种技术在1976年的IBM 3350逐渐成熟,它的出现使硬磁盘进入一个黄金时代。温彻斯特技术的主要内容有:1.磁头、盘片、主轴等运动部分密封在一个壳体中,形成一个头盘组合件 (HDA),与外界环境隔绝,避免了灰尘的污染。2.采用小型化轻浮力的磁头浮动块,盘片表面涂润滑剂,实行接触起停。即平常盘片不转时,磁头停靠在盘片 上,当盘片转速达一定值时,磁头浮起并保持一定的浮动间隙。这样简化了机械结构,缩短了起动时间。采用温彻斯特技术,磁头与磁盘是一一对应的,磁头读出的 就是它本身写入的,信噪比等等都比可换的要好,因此存储密度提高了,存储容量也增加了。

最早把温彻斯特技术放在小型驱动器上的依旧是IBM,其62-PC,首次采用直径为20.3厘米的盘片。此后CDC公司、NEC公司开始生产 20.3厘米的硬盘驱动器。 1980年Shugart公司首先制成13.3厘米硬盘驱动器,体积的更小型化,但其容量只有6MB。1983年,Rodime公司也制成了13.3厘米 的硬盘驱动器,容量也仅有6MB左右。

硬盘另外一个发展里程碑就是使用溅射工艺来生产连续介质,这样就让硬盘的密度进一步增大,为提高硬盘的存储空间奠定了良好的基础。1991年IBM 首次实现了1Gbit/英寸的密度,1992年日立公司则达到2Gbit/英寸,1997年又是IBM公司领先一步,得到了11.6Gbit/英寸的实验 结果。1998年Seagate公司实现了16.3Gbit/英寸的密度,1999年IBM又推出了更加大的27.6Gbit/英寸,而且这个趋势还有提 高。

了解了一些硬盘的背景后,相信很多人依旧对整合硬盘的制造流程有了解。因此今天我们的主要任务就是一起来看一下硬盘的制造流程。来参观一下硬盘制造商Seagate的硬盘装配厂,主角就是Seagate目前最高端的主流桌面硬盘-酷鱼IV硬盘的生产过程。

相信所有人都知道,硬盘中磁头同盘片之间的距离很小,一半来说只有十万分之一厘米,这个距离比灰尘来得更小。因此生产硬盘必须在超尘的情况下进行。以上就是Seagate硬盘厂的质检车间,这里的厂房里显得非常干净,而且所有工作人员必须穿上防尘服才能进入。

以上则是硬盘的自动装配生产线,为了保持洁净,一般来说这里操作的工人都比较少。不过我们有幸仔细看了一下硬盘的实际制造过程。

这个就是已经制造好的硬盘底座,背后就是线路板,这个当然在刚才就已经做好了。

驱动器中需要安装的设备主要是:磁盘、磁头、液态轴承(FDB)马达等,不过这些部件的装配必须在无尘情况下进行。并且安装硬盘的时候气压有个绝对 值,如果不在这个情况下安装,硬盘的可靠性就得不到保障。另外上面的图片就是已经安装好液态轴承马达的情况,由于处于商业机密,我们无法把安装马达的情况 拍摄出来。

这个运送磁盘的装置,其中可以容纳25张磁盘,通过机械臂把需要的磁盘装配的硬盘中。

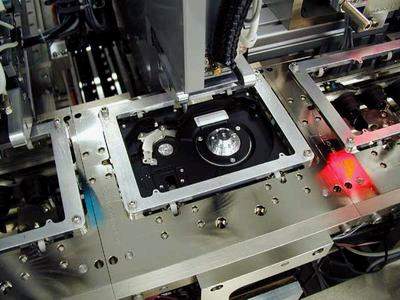

以上就是机械臂正在自动装填磁盘的情况,这一切都无需人为干预。

机械臂正在把磁盘装配到硬盘底座中的液态轴承马达上(先于磁盘安装)。当然磁盘是否水平我们不用担心,机械臂会自动进行水平位置的调节。

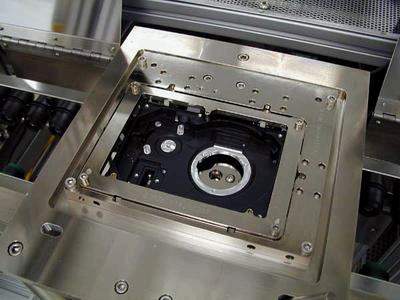

这道工序就是进行磁头的装配,由于磁头和磁盘的精密性,所有这道工序是整个硬盘安装中最复杂的,我们看到硬盘被放置在一个精确定位的装置中进行磁头装配。

一旦所有内部零件被安装好后,硬盘就基本成形了,之后就是把硬盘“盖”起来。同样这里的一切装配工作都是有流水线自动完成的。当硬盘被密封好后,就不必待在超尘的空间中了。之后就别送到最后收尾车间了。(这里无须超尘)

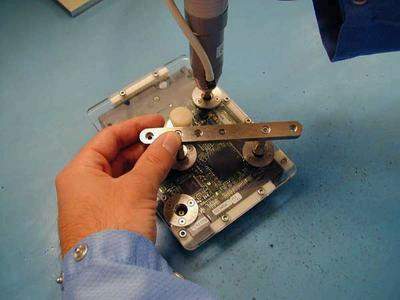

技术人员正在给硬盘上螺丝,同样这里的要求很严格,所有线路板都被有机玻璃隔离覆盖,这样就保证线路板不会收到静电的威胁,由于隔离的玻璃上面有定位空,这样装配起来更加不会出错了。

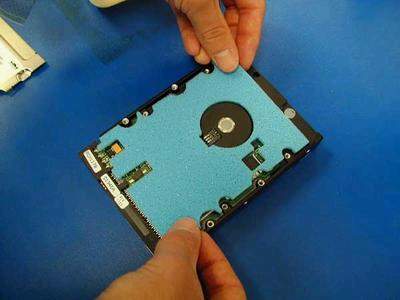

接着就是为线路板覆盖泡沫屏蔽层,主要是为了防止静电和控制噪音。

这才是真正最后的一步,给硬盘装上底盖,主要是进一步控制噪音,并且保护内部的原器件。当然完成这一步后,还需要为硬盘贴上标识,然后进行质检,最后当然就是出厂上市销售啦。